Le brassage artisanal de la bière comme passe-temps est amusant et gratifiant, mais passer à la production de bière à l’échelle commerciale est un tout autre défi. La production commerciale de bière nécessite des équipements lourds et à haut volume capables de produire des brassins de qualité supérieure en lot après lot. Ce guide fournira un aperçu de l’équipement et des installations essentiels au brassage commercial professionnel.

Aperçu général du brassage de bière commercial

Le brassage commercial de bière implique la production de bière à grande échelle pour la vente et la distribution, nécessitant des équipements spécialisés à haute capacité. Voici un bref aperçu de ce qui est nécessaire:

Salle de brassage – Le cœur de l’opération de brassage, comprenant la cuve de brassage, la cuve de filtration, la chaudière de brassage, le tourbillon, etc.

Cuves de fermentation – Elles contiennent la bière en fermentation pendant le processus de fermentation et de conditionnement de plusieurs semaines.

Cuves de service – La bière finie y est stockée jusqu’à ce qu’elle soit prête à être emballée ou tirée à la pression.

Soutirage/mise en canette/embouteillage – Équipement pour conditionner la bière pour la distribution et la vente.

Ingrédients et fournitures – Volumes en vrac de malt, de houblon, de levure ainsi que des additifs, des désinfectants, des produits chimiques de nettoyage.

Services publics – Accès à l’électricité, à l’eau, au gaz, au drainage, à la ventilation et aux systèmes de contrôle du climat.

Contrôle qualité – Équipement de laboratoire pour tester les ingrédients, le moût et la bière finie.

Équipement de sécurité – Vêtements, respirateurs, commandes de sécurité sur les machines.

Maintenance et nettoyage – Garder tous les équipements en état de fonctionnement et la brasserie propre et désinfectée.

Regardons en détail ces composantes critiques :

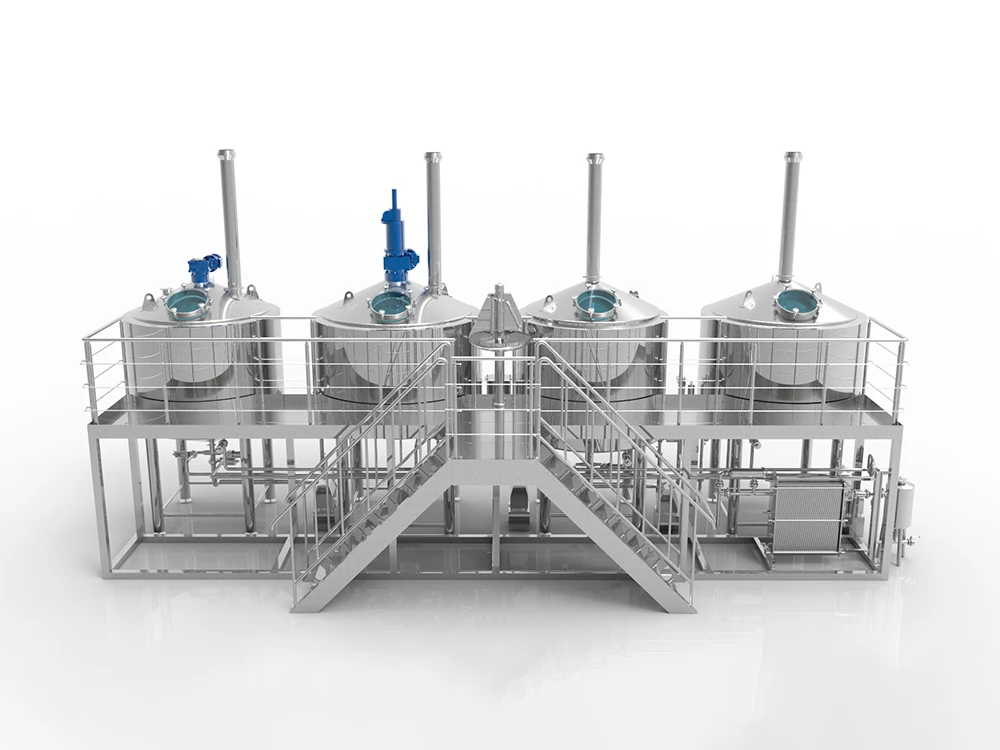

La salle de brassage – Là où la bière est fabriquée

La salle de brassage contient tous les équipements nécessaires pour produire le moût – le liquide sucré fermentescible que la levure transforme en bière. Voici les éléments essentiels :

Équipement de broyage

Broyeur à malt – Ouvre les enveloppes de malt pour en extraire les éléments fermentescibles pendant l’empâtage. Les modèles à deux et six rouleaux sont courants.

Trémie à malt – Contient le malt avant broyage. Doit être étanche et garder le malt au sec.

Tamis – Retirent les débris de enveloppes du malt broyé.

Transporteurs – Transfèrent le malt vers la cuve de brassage. Les transporteurs à godets, à vis et à bande sont utilisés.

Équipement d’empâtage

Cuve de brassage – Cuit le malt broyé à des températures permettant de convertir l’amidon en sucres fermentescibles. L’acier inoxydable isolé est typique.

Mélangeur d’empâtage – Mélange l’empâtage pour assurer une température uniforme et une conversion complète.

Filtres d’empâtage – Séparent le moût doux des drêches de malt épuisées. Le filtre plaque-cadre est le plus populaire.

Équipement de filtration

Cuve de filtration – Cuve où le moût doux est séparé des grains.

Bac de récupération- Recueille le moût limpide de la cuve de filtration avant ébullition.

Chaudière de brassage

Chaudière de brassage – Porte le moût à ébullition avec les houblons pour donner l’amertume, les arômes et le goût. Taille minimum de 10 barils (BBL) jusqu’à 200 BBL. Chauffée au feu direct ou à la vapeur. Construite en acier inoxydable.

Tourbillon – Fait tournoyer le moût chaud pour en retirer le trub et les houblons. Peut faire partie de la chaudière de brassage ou une cuve séparée.

Échangeur de chaleur – Refroidit rapidement le moût bouilli avant fermentation. L’échangeur à plaques est courant.

Pompes – Déplacent les liquides entre les cuves. Les pompes centrifuges et à lobes rotatifs sont utilisées.

Tuyauterie – Tuyauterie en acier inoxydable alimentaire reliant tous les équipements de la salle de brassage.

Panneau de contrôle du brassage – Système automatisé contrôlant le temps et l’enchaînement des étapes de brassage.

Un dimensionnement, une configuration et une qualité adéquats de l’équipement de la salle de brassage sont essentiels pour obtenir les styles de bière voulus et les volumes de production.

Cuves de fermentation et de garde

Une fois que le moût est produit dans la salle de brassage, il est transféré dans les cuves de fermentation pour transformer les sucres en alcool et en CO2.

Cuves de fermentation

Fermenteurs cylindro-coniques – En acier inoxydable, à double paroi et isolés. Des formats de 30 à 300 hectolitres sont typiques. Ont des orifices pour retirer la levure et le trub.

Cuves ouvertes – Cuves peu profondes à ouverture supérieure, utilisées principalement pour les ales. Laissent échapper les composés aromatiques.

Contrôle de la température – Un contrôle précis de la température de fermentation est nécessaire, par chemise de refroidissement à glycol ou échangeur de chaleur.

Cuves de maturation et de garde

Cuves de vieillissement – Après la fermentation initiale, la bière est conditionnée ici pendant des semaines ou des mois. Contribue à développer la saveur.

Cuves de stockage de levure – Contiennent la levure de soutirage pour l’ensemencement du brassin suivant.

Cuves brillantes – La bière est carbonatée et clarifiée ici avant l’embouteillage.

Des cuves de fermentation et de garde de taille adaptée permettent d’atteindre les objectifs de production et de gérer les stocks.

Cuves de service et systèmes de pression

Une fois conditionnée et carbonatée, la bière doit être stockée en toute sécurité jusqu’à l’embouteillage ou la mise en pression pour le service à la tireuse.

Cuves de service

Cuves de service – Cuves isolées contenant la bière finie prête à être mise en fûts, embouteillée ou en canettes. Le soutirage direct est une option.

Refroidisseurs de bière au glycol – Gardent la bière froide pendant son transfert de la cuve de service aux robinets de pression, généralement à 35°F.

Équipement de distribution de bière pression

Tours de robinets – Présentent les poignées de robinets au bar. Souvent dotées de conduits de refroidissement au glycol intégrés.

Tuyaux souples pour fûts – Longs tuyaux flexibles raccordant les fûts de la chambre froide aux tours de robinets.

Conduites de gaz et de bière – Distribuent la bière finie sous pression de CO2 ou d’azote.

Robinets – Commandes de distribution de la bière. De nombreux styles et robinets spéciaux sont disponibles.

Un contrôle adéquat de la température pendant le transfert vers l’emballage ou le fût est vital pour la qualité de la bière. Les systèmes de refroidissement au glycol sont couramment utilisés.

Équipement d’embouteillage

La production commerciale de bière nécessite un conditionnement en fûts, canettes ou bouteilles pour la distribution et la vente.

Ligne de mise en fûts

Rinceuses de fûts – Nettoient et désinfectent les fûts usagés avant de les remplir à nouveau. Les laveurs rotatifs à pulvérisation ou haute pression sont utilisés.

Remplisseuses de fûts – Remplissent et mettent sous pression les fûts avec la bière finie. Le remplissage sous pression garantit une bonne carbonatation.

Operculeuses de fûts – Scelle les fûts remplis avant la mise sous pression au CO2.

Ligne d’embouteillage

Rinceuses de bouteilles – Nettoient et stérilisent les bouteilles avant le remplissage. Des rinceuses par trempage, pulvérisation ou tunnel sont utilisées.

Machines d’embouteillage – Remplissent, capsulent et étiquettent les bouteilles à grande vitesse. Remplisseuses rotatives et en ligne avec capsuleuses.

Étiqueteuses – Apposent les étiquettes avant et arrière sur les bouteilles. Les étiqueteuses à colle froide sont courantes.

Conditionnement – Caisses en carton, housses plastiques pour grouper les bouteilles.

Ligne de mise en canettes

Rinceuses de canettes – Nettoient l’intérieur et l’extérieur des canettes avant le remplissage.

Remplisseuses de canettes – Purgent, remplissent et scellent les canettes à haut volume. Machines automatisées.

Fermeuses – Appliquent les couvercles et soudent les canettes.

Étiqueteuses – Colle ou imprime directement les étiquettes sur les canettes.

Conditionnement – Caisses en carton ou anneaux plastiques pour grouper les canettes.

Un nettoyage et une désinfection adéquats avant l’emballage assurent un goût irréprochable et une longue conservation de la bière.

Ingrédients de brassage et laboratoire

La fabrication de la bière nécessite un stock d’ingrédients de base – malt, houblon, levure et produits chimiques. Le maintien de stocks de malt et de houblon frais est crucial. Un laboratoire dédié sur place permet de réaliser des tests et un contrôle qualité à différents stades, des ingrédients de base à la bière finie.

Manutention et stockage du malt

Le malt en grains entiers doit être stocké dans un environnement sec et exempt de parasites, à température fraîche. Les silos à malt et les transporteurs couverts sont typiques.

Analyse du malt – test de l’humidité, de la couleur, du potentiel d’extrait, du pouvoir diastasique.

Stockage des houblons

Conserver les houblons au froid, en-dessous de zéro, dans une atmosphère d’azote pour prévenir la détérioration.

Analyse des houblons – test des acides alpha, bêta, IHS, densité.

Gestion de la levure

Conserver une banque de levures avec des sauvegardes et un système de propagation.

Comptage et analyse de viabilité des levures.

Taux d’ensemencement des levures basé sur le dénombrement cellulaire.

Produits chimiques

Stockage des nettoyants, acides, désinfectants, etc. selon les directives de sécurité.

Stations de dosage et de mélange avec EPI appropriés.

Équipement de laboratoire

Analyseurs de moût – mesurent la densité initiale et finale.

Microscopes – analyse des levures.

Autoclave, incubateurs, verrerie de laboratoire.

Spectromètre ICP, HPLC – analyses détaillées.

Un laboratoire de brasserie permet un contrôle serré de la production et de la qualité du produit final.

Services publics

La production commerciale de bière nécessite des services publics importants:

Électricité – Alimente tous les moteurs, pompes, commandes, éclairage. Prévoir 75 kWh par hectolitre produit. Attention aux charges maximales.

Eau – Usage intensif pour le brassage, le nettoyage, le refroidissement. Prétraitement pour répondre aux besoins brassicoles.

Gaz naturel – Alimente les chaudières pour la vapeur, les flammes sous les chaudières. Capacité minimale de la chaudière de 500 000 BTU/h.

Drainage – Drains de sol et tranchées, prétraitement approprié des eaux usées.

Ventilation – Renouvellement d’air massif requis dans la salle de brassage. Envisager des unités d’air neuf.

Contrôle du climat – Contrôle précis de la température critique dans la salle de fermentation et d’embouteillage.

Internet – Accès Internet haut débit rapide pour la gestion et la surveillance de la production.

Air comprimé – Les outils pneumatiques, l’équipement d’embouteillage et les commandes nécessitent une distribution d’air comprimé.

Travaillez en étroite collaboration avec les services publics et les fournisseurs dès la conception de la brasserie pour garantir des capacités adéquates.

Équipement et formation de sécurité

Toute exploitation brassicole commerciale doit accorder la priorité à la sécurité de ses employés. Les aspects clés de la sécurité comprennent :

Mise à la terre et liaison équipotentielle de l’ensemble du câblage et des équipements électriques.

Évaluation de la ventilation pour l’accumulation de CO2 et l’élimination des espaces confinés.

Douches et rince-œil de secours, premiers soins disponibles.

Sols avec drainage, surfaces antidérapantes, locaux étanches.

Mesures d’atténuation du bruit – encoffrement, protection auditive.

Équipement de protection individuelle – respirateurs, lunettes pour produits chimiques, bottes et tabliers pour la manipulation des produits chimiques.

Échelles, ascenseurs, protection contre les chutes pour le travail en hauteur.

Signalisation des sources d’énergie dangereuses, des produits chimiques, de la haute tension. Accès restreint.

Protection des machines – écrans, barrières, verrouillages sur les pièces mobiles.

Ergonomie – réduction des blessures par soulèvement, mouvements répétitifs.