La bière de fermentation basse est l’un des styles de bière les plus populaires dans le monde. Le brassage d’une bière blonde, propre et rafraîchissante nécessite un équipement spécialisé et des contrôles de processus par rapport à la production de ale. Ce guide fournit un aperçu complet du système de brassage de fermentation basse de bout en bout ainsi que des conseils pour la sélection, l’installation et le fonctionnement.

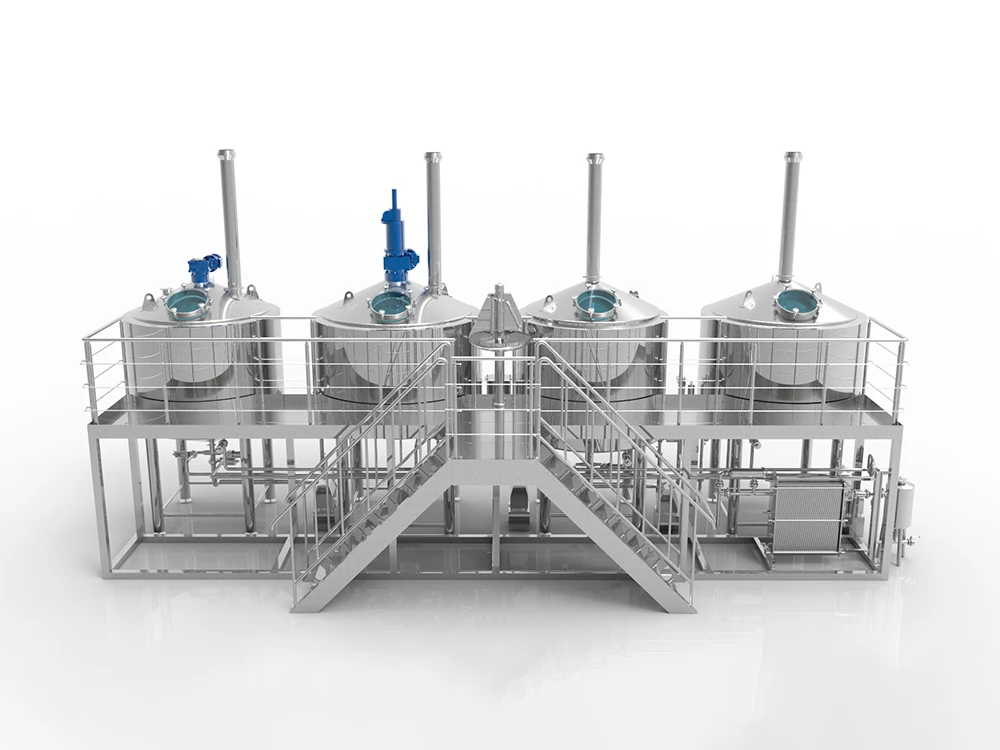

Aperçu de l’équipement de brassage de fermentation basse

Le brassage de fermentation basse utilise des étapes similaires à la production de bière ale, mais nécessite une fermentation et un conditionnement plus contrôlés pour obtenir la clarté et l’équilibre aromatique caractéristiques. Les principaux équipements impliqués sont :

Équipement de brassage

- Cuve de mélange – Mélange le gruau avec de l’eau chaude pour la conversion de maïs

- Cuve de filtration – Sépare le moût doux des drêches épuisées

- Chaudière de brassage – Fait bouillir le moût avec des houblons pour l’arôme et l’amertume

- Tourbillon – Décantation des protéines de trub et des houblons

Cuves de fermentation et de maturation

- Fermenteur – Fermentation primaire et croissance des levures

- Cuve de maturation – Lente fermentation secondaire et conditionnement à froid

- Cuve de bière brillante – Clarification finale avant l’embouteillage

Systèmes de filtration

- Filtre à moût – Retire les houblons, les protéines après ébullition

- Filtre stérile – Clarification avant emballage

Équipement d’emballage

- Laveur et remplisseur de fûts

- Laveur et remplisseuse de bouteilles

- Sertisseuse de canettes

Refroidissement et chauffage

- Refroidisseur de moût – Refroidissement rapide du moût bouilli

- Refroidisseur au glycol – Contrôle précis de la température de fermentation

- Chaudière à vapeur – Stérilisation et chauffage à la vapeur

Nettoyage et désinfection

- Chariots CIP – Systèmes automatisés de nettoyage en place

- Générateur d’ozone – Désinfection des cuves et des remplisseuses sans produits chimiques

Commande de procédé et automatisation

- API et capteurs – Surveiller les températures, les flux, le pH, l’OD, la densité

- IHM et logiciels – Ajuster les recettes et suivre les lots

Une sélection, un dimensionnement, une disposition et une intégration appropriés de l’équipement permettent une production de bière blonde de haute qualité et cohérente.

Types de Lager équipement de brassage de bière

Les brasseries de fermentation basse sont conçues en fonction de l’échelle de production et du degré d’automatisation :

Système manuel de pub

- Lots de 10-100 hl

- Cuve de mélange, cuve de filtration, chaudière, fermenteurs manuels

- Contrôle simple de la température

- CIP manuel

- Idéal pour les nouvelles microbrasseries

Système semi-automatisé de pub

- Lots de 100 à 500 hl

- Mélange et filtration automatisés

- CIP, refroidissement, carbonatation automatiques

- Suivi des lots informatisé

- Recettes et bières spéciales flexibles

Brasserie commerciale entièrement automatisée

- Lots de 1000 hl ou plus

- Chaîne de brassage, fermentation, filtration automatisées

- Nettoyage et contrôle qualité intégrés

- Logiciel de contrôle de processus avancé

- Bières blondes standards à bas coût et volume élevé

Méga-brasserie

- Capacité de 100 000 hl ou plus

- Empatage et fermentation en continu

- Automatisation à l’échelle industrielle

- Maximiser l’efficacité et le volume

- Marques de bières blondes grand public

L’échelle du système et le niveau d’automatisation doivent correspondre aux objectifs commerciaux en termes de volume de production, de variété de produits, de qualité et d’exigences en main-d’œuvre.

Spécifications clés et normes de conception

L’équipement de brassage de fermentation basse doit être conçu et construit pour répondre à des critères de performance :

| Spécification | Détails |

|---|---|

| Matériaux des cuves | Acier inoxydable (304, 316, hybride), aluminium, acier revêtu d’inox, plastiques |

| Isolation | Mousse PU, laine minérale, EPS, espace d’air réfléchissant |

| Méthodes de chauffage | Calandre interne, enveloppe externe, infusion de vapeur, éléments électriques |

| Méthodes de refroidissement | Glycol, ammoniac, CO2, eau réfrigérée |

| Tuyauterie | Acier inoxydable, plastique alimentaire, tuyaux renforcés |

| Vannes | Tri-clamp sanitaire, papillon, à bille, actionnement pneumatique |

| Géométrie des cuves | Fermenteurs cylindro-coniques, maturation conique, cuves horizontales |

| Agitateurs | Hélices supérieures, agitateurs inférieurs, mélangeurs flottants |

| Instrumentation | Capteurs de pression, température, débit, transmission ou sans fil |

| Systèmes de contrôle | Minuteries, API, écran tactile, logiciel de gestion des lots |

Les principales normes de conception de brasserie sont :

- Certification des cuves sous pression ASME et PED

- Spécifications des matériaux ASTM et DIN

- Directives sur les équipements hygiéniques et normes sanitaires 3A

- Codes électriques, plomberie, construction et sécurité locaux

Les fournisseurs doivent fournir la documentation des codes de conception et des certifications.

Considérations de sélection de l’équipement de brasserie

Choisir un équipement de brassage de fermentation basse nécessite de trouver un équilibre entre de nombreux facteurs :

| Paramètre | Critères d’évaluation |

|---|---|

| Volume de production | Faire correspondre les dimensions des cuves et des tuyauteries au objectif de capacité de brassage annuelle. Prendre en compte la demande de pointe. |

| Espace au sol | Limitations de hauteur et d’empreinte au sol. Les cuves verticales nécessitent moins de place au sol. |

| Flexibilité | Capacité à produire des recettes et des plannings variés. Personnaliser les lots. |

| Qualité de brassage | Contrôle de la fermentation, éviter l’oxydation et la contamination, stabiliser la bière. |

| Niveau d’automatisation | Exigences en main-d’œuvre, cohérence, besoins de suivi des données. |

| Budget | Dépenses d’investissement et coûts opérationnels sur la durée de vie de l’équipement. |

| Délai de livraison | Échéance de production. Les systèmes personnalisés prennent plus de temps. |

| Possibilité de mise à niveau | L’équipement existant peut-il être développé ou de nouveaux modules intégrés ? La conception modulaire offre une flexibilité future. |

| Expérience du fournisseur | Capacité éprouvée à fournir des systèmes conformes aux spécifications. Vérifier les références. Support local préférable. |

| Conformité aux normes | Documentation pour les matériaux, la construction, les pressions nominales, l’hygiène, la sécurité électrique, etc. |

Hiérarchiser ces paramètres permet d’aligner la conception du système de brassage de fermentation basse avec les objectifs commerciaux.

Lignes directrices pour l’installation de l’équipement

Une installation adéquate de l’équipement de brassage de fermentation basse est essentielle pour les performances et la sécurité :

- Utiliser des professionnels de la manutention pour le placement et l’alignement des cuves

- Vérifier la capacité portante des fondations en béton

- S’assurer d’une hauteur de plafond et d’ouvertures de portes/murs adéquates

- Vérifier les connexions de tuyauterie et électriques selon les spécifications

- Tester les cuves et les tuyauteries sous pression avant utilisation

- Intégrer les panneaux de contrôle, l’instrumentation, le câblage

- Effectuer l’étalonnage des capteurs, vannes, compteurs

- Tester les circuits d’arrêt d’urgence et les mécanismes de sécurité

- Stériliser entièrement le système avant le premier brassin

- Valider toutes les fonctions par rapport aux protocoles de mise en service

Il est conseillé de faire vérifier l’installation par un consultant avant de démarrer les opérations de brassage. Les fournisseurs doivent également assurer la formation du personnel d’exploitation sur chaque système.

Fonctionnement et maintenance de la brasserie

Pour assurer une production et une qualité de bière cohérentes, l’équipement de brassage de fermentation basse doit être correctement exploité et entretenu :

| Système | Consignes d’exploitation | Maintenance |

|---|---|---|

| Empâtage | Contrôle précis de la température pendant les paliers de saccharification Mélange homogène de la maiche | Inspecter les racles, moteurs, joints Vérifier les sondes de température Nettoyer les surfaces d’échange thermique |

| Filtration | Définir les débits et le minutage de la cuve Surveiller la clarté et la densité du filtrat | Vérifier le fonctionnement du couteau et du lit Inspecter les faux-fonds ou crépines Surveiller l’évacuation des drêches |

| Ébullition du moût | Contrôler l’intensité d’ébullition pour éviter les débordements Réguler la condensation de vapeur | Détartrer la calandre et les serpentins de chauffage Vérifier le joint et le jeu de l’agitateur |

| Tourbillon | Optimiser la vitesse de rotation et le temps de repos | Surveiller l’évacuation du trub |

| Fermentation | Levurage et aération Profil de température selon la recette Relever la densité quotidiennement | Nettoyer et désinfecter les fermenteurs et les lignes de levure Vérifier le fonctionnement du glycol et du système de refroidissement |

| Maturation | Ajuster la température pour conditionner la bière | Surveiller la pression dans la cuve et la purge de gaz |

| Filtration | Régler les débits, surveiller la perte de charge | Inspecter les éléments et le boîtier du filtre |

| Emballage | Vérifier les niveaux de remplissage, prise d’O2, moussage Surveiller la purge d’O2 | Remplacer les pièces usées – joints, garnitures Nettoyer les rinceuses de bouteilles/canettes Lubrifier les convoyeurs |

| CIP | Vérifier la concentration et la température de la solution de nettoyage | Inspecter les buses et la distribution de fluide |

| Automatisation | Consulter les journaux pour les conditions hors plage Confirmer les overrides manuels | Étalonner les capteurs et transmetteurs Mettre à jour le logiciel de contrôle si nécessaire |

Des plannings de maintenance préventive et des modes opératoires normalisés pour chaque système sont essentiels pour optimiser la disponibilité, la sécurité et la cohérence des lots.

Lignes directrices pour la sélection des fournisseurs d’équipements de brasserie

Choisir les bons fournisseurs d’équipements comme partenaires est vital pour la réussite du projet de brasserie :

| Critère | Questions clés |

|---|---|

| Profil de l’entreprise | Années d’expérience ? Nombre de systèmes installés ? Spécialisation en fermentation basse ? |

| Qualité de l’équipement | Quelles normes suivies pour les matériaux et la construction ? Documentation de certification des cuves sous pression ? |

| Compétences techniques | Expérience sur des systèmes de cette capacité et avec ces fonctionnalités ? Exemples de projets passés et contacts ? |

| Gestion de projet | Représentant compte attribué ? Planning et budget détaillés fournis ? |

| Personnalisation | Peuvent-ils modifier l’équipement standard pour des besoins spécifiques ? |

| Services | Installation et formation disponibles ? Temps de réponse de l’assistance technique ? |

| Présence internationale | Couverture commerciale et SAV dans le pays du projet ? |

| Références | Vérification des références : Respect des délais et du budget ? Performance de l’équipement et problèmes rencontrés ? |

| Tarification | Ventilation du devis initial raisonnable ? Coûts opérationnels à vie considérés ? |

La sélection de fournisseurs expérimentés ayant fait leurs preuves dans les applications de fermentation basse peut atténuer les risques du projet.

Comparaison des principaux équipements de brassage de fermentation basse

Les principales options d’équipements pour la production de bières blondes diffèrent dans leurs conceptions, capacités et coûts :

| Équipement | Manuel/Budget | Semi-auto/Milieu de gamme | Entièrement auto/Haut de gamme |

|---|---|---|---|

| Cuve de mélange | Cuve ouverte en inox Rablage manuel | Racles et agitateurs automatisés Température programmable | Infusion et agitation contrôlées par ordinateur Système de chauffage intégré |

| Cuve de filtration | Simple faux-fond tamis | Bras rotatif de soutirage automatique Vis d’évacuation des drêches | Système de filtration automatisé multi-étapes Contrôle intégré du vorlauf et de l’arrosage |

| Chaudière de brassage | Chauffage au gaz à feu direct Volume fixe 100-500 hl | Chauffage à la vapeur par calandre Chaudière à volume variable | Agencements multi-cuves Chambre de tourbillon intégrée |

| Fermenteurs | Cylindre ouvert en inox Enveloppes de glycol ou eau réfrigérée | Cuves coniques en inox avec refroidissement, CIP, commandes | Système intégré de gestion des levures Suivi de densité et OD en ligne |

| Cuve de bière brillante | Simple cuve cylindrique en inox | Cu |

Voici la suite de la comparaison des équipements :

| Équipement | Manuel/Budget | Semi-auto/Milieu de gamme | Entièrement auto/Haut de gamme |

|---|---|---|---|

| Cuve de bière brillante | Simple cuve cylindrique en inox | Cuve calorifugée avec membrane de séparation | Filtration et carbonatation automatisées en cuve |

| Chariot CIP | Chariot CIP mobile manuel Tuyaux et collecteurs de buses | Système CIP multi-cuves automatisé Suivi de conductivité | Stérilisation vapeur intégrée |

| Commandes | API et capteurs basiques Réglages manuels des vannes | Interface tactile Supervision à distance | Programmation poussée de contrôle des lots Intégration avec ERP |

| Avantages et limites : |

- Cuves ouvertes : moins cher mais risque de contamination, moins de contrôle de température

- Cuves coniques : encombrement réduit mais plus cher, difficile en petits lots

- Cuves calorifugées : contrôle de température précis mais inertie thermique élevée

- Chauffage vapeur : simple et propre mais dynamique lente, moins efficace

- Chauffage électrique : réactivité rapide mais puissance limitée, chauffage inégal

- Vannes manuelles : moins cher mais travail intensif, contrôle moins précis

- Vannes automatiques : mains libres mais nécessite de l’air comprimé, dépannage complexe

Le choix dépend de la production, flexibilité, automatisation et budget.

Points clés et recommandations

- Adapter l’équipement au volume, flexibilité, qualité et budget

- Choisir un équipement conforme aux normes d’hygiène et de sécurité

- Travailler avec des fournisseurs expérimentés pour une intégration optimisée

- Installer l’équipement sur des fondations adéquates, avec les utilités requises

- Suivre les procédures pour l’exploitation, le nettoyage et la maintenance préventive

- Former le personnel à l’utilisation, la sécurité, le dépannage et la traçabilité

- Mettre à niveau les capacités de façon modulaire lorsque la production augmente

- Consulter des experts pour un dimensionnement adapté avec possibilité d’extension

Un système bien conçu et dimensionné permet une production efficace et cohérente à mesure que les marques se développent.

Foire aux questions

Q : Quelle taille de fermenteurs choisir pour une nouvelle microbrasserie ?

R : Pour une capacité de départ de 500 à 1000 hl par an, des fermenteurs de 5 à 10 hl sont recommandés. Cela permet des lots efficaces avec un ou deux fermenteurs à la fois. Augmenter les volumes au fur et à mesure.

Q : Faut-il investir d’emblée dans un système automatisé ?

R : Pour les nouvelles microbrasseries, commencer avec de l’équipement manuel permet une exploitation plus simple et des coûts inférieurs. Évaluer les mises à niveau une fois établi avec des brasseurs expérimentés et un contrôle qualité.

Q : Quelle surface au sol pour une chaîne de 10 000 hl ?

R : Pour une production annuelle de 10 000 hl en fermentation basse, prévoir environ 500 m2 pour la chaîne de brassage et 200 m2 pour la fermentation et maturation, afin de permettre une expansion future.

Q : Quels sont les paramètres clés à contrôler en fermentation basse ?

R : Un contrôle précis de la température à 0,5°C près et des teneurs en oxygène dissous inférieures à 50 ppb pendant la fermentation sont critiques pour obtenir un goût propre et régulier.

Q : Quelle fréquence de maintenance préventive pour l’équipement ?

R : Des inspections hebdomadaires des vannes, moteurs, joints, étalonnages, test d’étanchéité et inspections visuelles sont recommandées. Consigner tous les problèmes et planifier les réparations pendant les arrêts pour éviter les pannes.

Q : Faut-il demander des références aux fournisseurs ?

R : La vérification des références est très recommandée pour s’assurer de leur réputation et de la satisfaction des clients. Les utilisateurs existants peuvent fournir un retour d’expérience sur les équipements et la réactivité des fournisseurs.

Q : Quelles sont les ressources d’expertise pour un projet de brasserie ?

R : La consultation d’un ingénieur brassicole qualifié est recommandée pendant les phases de conception. Les fournisseurs fournissent également des lignes directrices pour le dimensionnement et l’agencement. Les sections régionales du MBAA et les associations de maîtres brasseurs sont des ressources précieuses.