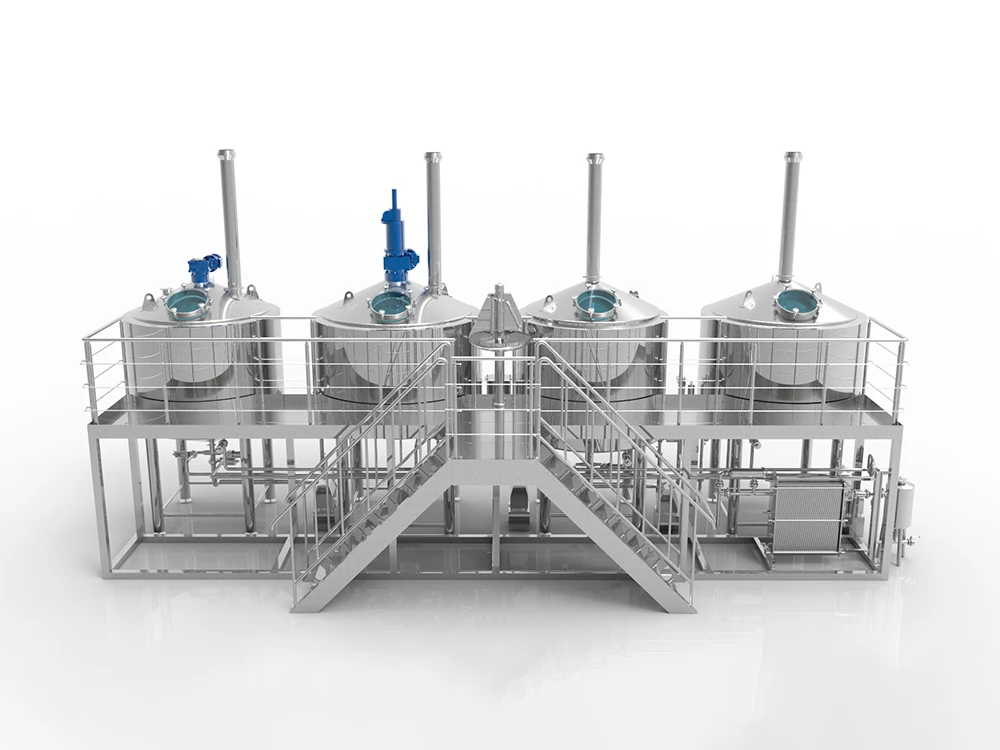

Le brassage de la bière à grande échelle nécessite des équipements spécialisés capables de produire de grands volumes de bière de manière efficace et rentable. Cet article présente un guide détaillé des principaux types d’équipements utilisés dans les brasseries industrielles, leurs caractéristiques, applications et considérations clés pour choisir le bon équipement.

Guide des équipements de brassage de bière à grande échelle

| Type d’équipement | Description |

|---|---|

| Systèmes de brassage | Cuves de brassage, échangeurs de chaleur, systèmes automatisés pour le contrôle du processus de brassage |

| Systèmes de fermentation | Cuves de fermentation, contrôle de température et agitation |

| Systèmes de filtration | Filtres, centrifugeuses pour clarifier et stabiliser la bière |

| Systèmes d’embouteillage | Laveuses, remplisseuses, bouchonneuses, étiqueteuses |

| Systèmes CIP | Nettoyage automatisé des cuves et tuyauteries |

| Systèmes de réfrigération | Refroidissement de la bière après brassage et fermentation |

| Systèmes de traitement de l’eau | Adoucissement, désinfection, filtration de l’eau de brassage |

| Systèmes de manutention | Convoyeurs, monte-charges, chariots élévateurs |

Caractéristiques clés des équipements de brassage à grande échelle

| Caractéristique | Description |

|---|---|

| Capacité | Volume de brassage, nombre de lots par jour ou par an |

| Matériaux | Acier inoxydable, plastique alimentaire, cuivre… |

| Automatisation | Degré d’automatisation pour le contrôle des paramètres critiques |

| Flexibilité | Capacité à brasser différents styles de bière |

| Efficacité énergétique | Consommation d’énergie et de fluides |

| Hygiène et nettoyabilité | Conception sanitaire, procédures CIP |

| Compacité | Empreinte au sol, intégration verticale |

| Service et support | Disponibilité des pièces, maintenance, assistance |

Applications des équipements de brassage à grande échelle

| Équipement | Applications |

|---|---|

| Systèmes de brassage | Production de la bière: maltage, empâtage, filtration, ébullition, refroidissement |

| Systèmes de fermentation | Fermentation primaire et secondaire de la bière |

| Systèmes de filtration | Filtration à froid, microfiltration pour stabilisation |

| Systèmes d’embouteillage | Lavage, remplissage, bouchage des bouteilles/fûts |

| Systèmes CIP | Nettoyage des cuves et tuyauteries entre lots |

| Systèmes de réfrigération | Refroidissement de la bière après fermentation |

| Systèmes de traitement de l’eau | Préparation de l’eau de brassage |

| Systèmes de manutention | Transport interne de la bière et des ingrédients |

Spécifications et conception des équipements de brassage

| Paramètre | Détails |

|---|---|

| Matériaux | Acier inoxydable 316L, joints siliconés, raccords aseptiques |

| Finitions | Poli miroir interne, electropolissage |

| Raccords | Tri-clamp, raccords aseptiques |

| Automatisation | Automates programmables, supervision à distance |

| Instrumentation | Capteurs de température, débit, densité, pH, pression |

| Ergonomie | Hauteur de travail, accès aux vannes et raccords |

| Hygiène | Conception sanitaire, procédures nettoyage et désinfection |

| Sécurité | Arrêts d’urgence, protection machine, sécurité électrique |

Fournisseurs d’équipements de brassage à grande échelle

| Fournisseur | Pays | Gamme de produits |

|---|---|---|

| Paul Mueller | États-Unis | Cuves de brassage et fermentation |

| GEA | Allemagne | Filtration, embouteillage, CIP |

| Krones | Allemagne | Ligne d’embouteillage complète |

| JVNW | Pays-Bas | Échangeurs de chaleur, whirlpools |

| Meura | Belgique | Filtres à bière, centrifugeuses |

| Alfa Laval | Suède | Échangeurs de chaleur, séparateurs |

Les prix varient grandement selon la taille et la complexité des équipements, de 20 000€ pour une cuve de fermentation simple jusqu’à plusieurs millions d’euros pour une ligne d’embouteillage clé en main.

Installation et fonctionnement

| Étape | Activités |

|---|---|

| Installation | Fondations, raccordements électriques et plomberie, assemblage, tests |

| Démarrage | Formation des opérateurs, démarrage progressif |

| Utilisation | Suivi des paramètres de brassage, ajouts d’ingrédients et de levure |

| Nettoyage | Nettoyage manuel, procédures CIP automatisées |

| Maintenance | Graissage, vérification des joints, remplacement des pièces d’usure |

| Sécurité | Équipements de protection individuelle, procédures verrouillage |

Comment choisir un fournisseur d’équipements de brassage

| Critère | Questions à se poser |

|---|---|

| Expérience | Ancienneté dans le marché de la bière ? Références clients ? |

| Gamme de produits | Proposent-ils tous les équipements nécessaires ? |

| Personnalisation | Possibilité de concevoir des équipements sur mesure ? |

| Prix | Coût des équipements et pièces de rechange ? |

| Installation | Offrent-ils les services d’installation et de démarrage ? |

| SAV | Disponibilité de l’assistance technique ? Délais de livraison des pièces ? |

| Certifications | Qualité ISO 9001 ? Marque CE ? |

Comparaison des options d’équipements de brassage

| Critère | Avantages | Inconvénients |

|---|---|---|

| Cuves ouvertes | Simplicité, accès visuel | Risque de contamination |

| Cuves fermées | Hygiène, automatisation | Coût plus élevé |

| Acier inoxydable | Résistance, hygiène | Coût élevé |

| Plastique alimentaire | Léger, moins cher | Durabilité moindre |

| Manuel | Simplicité, coût | Fastidieux, risque d’erreurs |

| Automatisé | Précision, reproductibilité | Coût élevé, maintenance |

Avantages des équipements de brassage à grande échelle

- Productivité élevée: capacité de production de grands volumes de bière de manière efficace et rentable

- Automatisation: contrôle précis des paramètres critiques comme la température, le temps, l’agitation

- Reproductibilité: brassages standardisés grâce à l’automatisation, qualité constante

- Flexibilité: capacité à produire différents styles de bière

- Hygiène: conception sanitaire facilitant le nettoyage et la désinfection

- Réduction des coûts: économies d’échelle sur les ingrédients et la main d’oeuvre

- Traçabilité: enregistrement électronique de tous les paramètres critiques

- Sécurité des opérateurs: protection machine, procédures verrouillage

Limitations des équipements de brassage à grande échelle

- Investissement initial élevé: les équipements industriels sont très coûteux

- Complexité: l’automatisation requiert du personnel qualifié pour la maintenance

- Flexibilité limitée: difficile de produire des brassins artisanaux ou expérimentaux

- Taille imposante: ces équipements prennent beaucoup de place

- Approvisionnement en ingrédients: accès à de grandes quantités de matières premières

- Longs délais de livraison: plusieurs mois entre la commande et l’installation

- Consommation énergétique: ces équipements nécessitent beaucoup d’énergie

Foire Aux Questions

Quels sont les principaux équipements requis pour le brassage de la bière à grande échelle ?

Les principaux équipements sont les systèmes de brassage (cuves, échangeurs de chaleur, whirlpools…), les systèmes de fermentation et de filtration, les systèmes d’embouteillage, les systèmes CIP de nettoyage, les systèmes frigorifiques, les systèmes de traitement de l’eau et les équipements de manutention comme les convoyeurs et les chariots élévateurs.

Quels matériaux utiliser pour les cuves de brassage à grande échelle ?

L’acier inoxydable 316L est le matériau le plus courant car il résiste à la corrosion, possède des propriétés hygiéniques et supporte les nettoyages répétés. Le plastique alimentaire comme le PEHD peut aussi être utilisé pour les cuves de moindre capacité.

Comment choisir le bon niveau d’automatisation ?

Cela dépend du volume de production, du budget et de l’expertise du personnel. Un brassage artisanal privilégiera des équipements manuels tandis qu’une très grosse production nécessitera une automatisation poussée. Un bon compromis est d’automatiser les tâches critiques mais de conserver une intervention humaine.

Comment s’assurer de la qualité des équipements de brassage ?

Privilégiez des équipements certifiés CE et ISO 9001 de fabricants réputés. Demandez des références clients et des exemples d’installations existantes. Exigez des tests et un accompagnement lors du démarrage pour valider les performances. Un bon SAV est également critique.

Quels sont les critères importants pour choisir un fournisseur ?

L’expérience dans l’industrie brassicole, la gamme de produits, la flexibilité pour personnaliser les équipements, le SAV, les certifications qualité, et bien sûr le rapport qualité/prix sont des critères clés pour choisir le bon partenaire.

Quelles sont les erreurs à éviter lors de l’installation d’équipements de brassage ?

- Une installation électrique ou plomberie insuffisante

- Un assemblage ou un positionnement incorrect des équipements

- Un mauvais calibrage des instruments de mesure

- Une formation inadéquate du personnel

- Un démarrage trop rapide sans vérifier chaque étape

Quelles sont les consignes de sécurité pour l’utilisation d’équipements de brassage ?

- Port obligatoire d’EPI (chaussures de sécurité, lunettes, gants…)

- Vérification des dispositifs de sécurité avant utilisation

- Verrouillage et étiquetage des équipements avant intervention

- Contrôle du fonctionnement des arrêts d’urgence

- Isolation des sources d’énergie durant les nettoyages

- Contrôles réguliers de l’installation électrique

Quel est l’impact environnemental des équipements de brassage à grande échelle ?

Ils consomment beaucoup d’énergie et d’eau. Une conception efficace et des opérations optimisées sont nécessaires pour réduire l’empreinte carbone. Le recyclage de l’eau et de la chaleur, l’isolation thermique, et l’utilisation d’énergies renouvelables peuvent limiter l’impact.

Tendances récentes dans les équipements de brassage

L’industrie brassicole évolue rapidement, entraînant des innovations constantes dans les équipements. Voici quelques tendances clés:

Automatisation intelligente

Les systèmes automatisés gagnent en intelligence grâce à l’Internet des Objets, au Big Data et à l’apprentissage machine. Ils optimisent automatiquement les paramètres de brassage et détectent les anomalies. Les interfaces tactiles simplifient leur utilisation.

Design modulaire

Les équipements comme les systèmes de fermentation sont de plus en plus modulaires et reconfigurables. Cela permet de commencer petit et d’augmenter la capacité sans tout changer.

Matériaux avancés

De nouveaux matériaux comme les aciers duplex résistants à la corrosion ou les revêtements en céramique augmentent la longévité des équipements.

Économies d’énergie

Les échangeurs de chaleur à plaques permettent de récupérer l’énergie thermique. L’isolation par vide d’air réduit les déperditions de chaleur.

Hygiène optimisée

Les soudures hygiéniques, les joints mécaniques aseptiques et les revêtements antibactériens minimisent les risques de contamination.

Traçabilité totale

Les logiciels de gestion industrielle permettent de tracer en temps réel tous les paramètres de production, de la livraison des matières premières jusqu’à l’expédition.

Flexibilité accrue

Les microbrasseries souhaitent produire une grande variété de styles de bière artisanale. Les équipements flexibles facilitent les changements de recette.

Compacité

Les équipements sont optimisés pour occuper moins de surface au sol. L’intégration et la conception en hauteur sont privilégiées.

Conclusion

Le choix des équipements de brassage est crucial pour la réussite d’une brasserie industrielle. Des critères comme la flexibilité, l’hygiène, l’automatisation, la consommation énergétique et le service doivent être évalués en détail. Les innovations technologiques offrent des équipements de plus en plus performants et respectueux de l’environnement pour répondre aux besoins en constante évolution des brasseurs professionnels. Un partenariat avec un fournisseur expérimenté est recommandé pour concevoir une solution personnalisée et rentable permettant d’atteindre ses objectifs de production.