L’équipement de brassage automatique de bière fait référence aux diverses machines et systèmes utilisés pour automatiser le processus de production de la bière. Cet équipement permet un brassage à grande échelle efficace avec une intervention humaine minimale. L’automatisation du processus de brassage améliore la cohérence et libère de la main-d’œuvre pour d’autres tâches.

Ce guide fournit un aperçu complet de l’équipement de brassage automatique de bière, couvrant les principaux types, caractéristiques, applications, spécifications, fournisseurs, installation et directives de fonctionnement. Il comprend également des conseils sur la sélection de l’équipement et une comparaison des avantages et des inconvénients de l’automatisation du brassage.

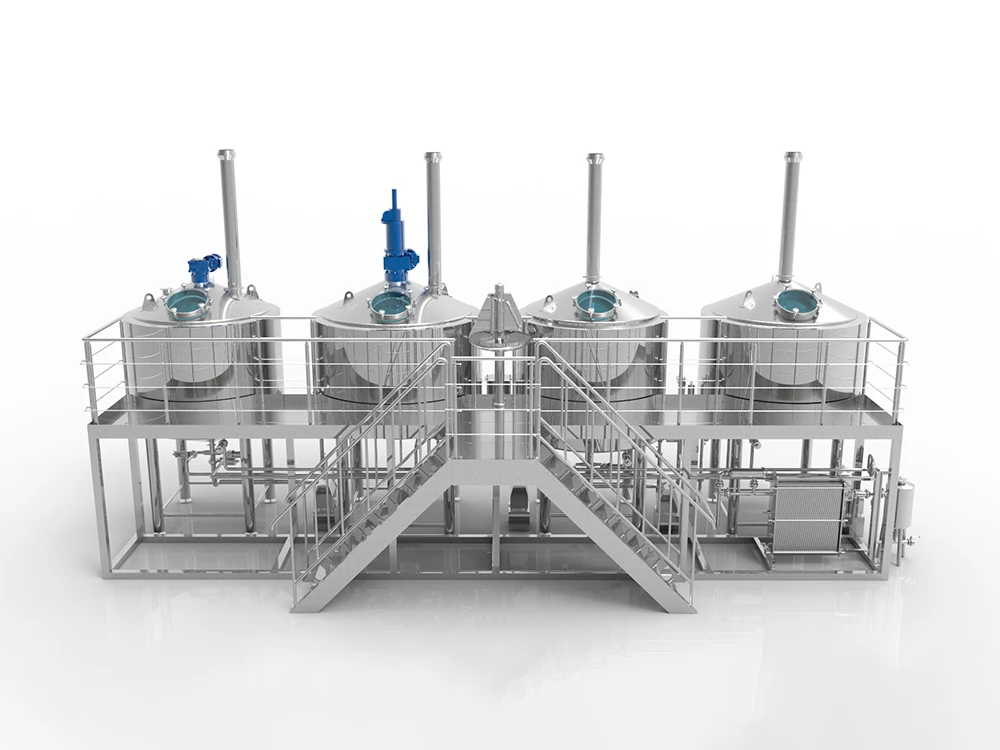

Aperçu de l’équipement de brassage automatique de bière

L’automatisation du processus de brassage implique l’utilisation de machines et de systèmes de contrôle pour effectuer les principales étapes de la production de bière avec un minimum d’intervention humaine. Les objectifs sont d’améliorer l’efficacité, d’augmenter l’uniformité d’un lot à l’autre et de réduire les coûts de main-d’œuvre.

L’équipement clé utilisé comprend :

- Systèmes de brassage automatisés – Plateformes intégrées qui contrôlent l’ensemble du processus de brassage du maltage à la fermentation.

- Machines automatisées individuelles – Unités autonomes comme les bras robotisés, les convoyeurs, les capteurs et les pompes qui automatisent des tâches spécifiques.

- Logiciels et commandes – Systèmes de gestion de brasserie et automates programmables pour surveiller et réguler l’équipement.

L’automatisation même partielle du processus comme la production de moût ou la fermentation peut améliorer l’efficacité. Les brasseries entièrement automatisées contrôlent l’ensemble de la production des matières premières à la bière finie.

Applications et avantages

L’équipement de brassage automatique de bière offre les avantages suivants pour les brasseries commerciales :

- Capacité de production accrue – Produire plus de bière en moins de temps grâce à une automation plus rapide.

- Amélioration de l’uniformité – Les paramètres automatisés comme la température et le timing sont précis.

- Économies de coûts – Réduction de la main-d’œuvre, des déchets et des coûts énergétiques grâce à l’optimisation.

- Flexibilité – Ajustement rapide des recettes et des calendriers de production.

- Contrôle qualité – Les capteurs détectent rapidement les problèmes permettant une réponse rapide.

- Sécurité des travailleurs – L’automatisation de tâches dangereuses comme le levage et le déplacement élimine les blessures.

- Collecte de données – L’enregistrement automatique de tous les paramètres de processus permet l’analyse.

Les grandes brasseries produisant plus de 100 000 barils par an bénéficient le plus de l’automatisation. Les microbrasseries peuvent également automatiser des tâches individuelles pour améliorer l’efficacité.

Types d’équipements de brassage automatique de bière

Il existe de nombreux types de machines de brassage autonomes et intégrées :

Systèmes de brassage automatisés intégrés

Ces systèmes clés en main automatisent l’ensemble du processus de brassage dans une seule plateforme :

- Salles de brassage automatisées sur mesure – Solutions de salle de brassage conçues sur mesure pour une automatisation complète. Tous les récipients et la commande de processus sont intégrés.

- Systèmes d’automatisation de rétrofit de salle de brassage – Ajoute des capacités d’automatisation aux salles de brassage manuelles existantes.

- Systèmes d’automatisation de microbrasserie – Systèmes compacts et flexibles dimensionnés pour les microbrasseries. Brassage entièrement automatisé en petits lots.

Ils contrôlent des équipements comme les broyeurs, les convertisseurs de brassage, les cuves filtres, les chaudières à moût, les tourbillons, les fermenteurs, les cuves de bière brillante à l’aide d’ordinateurs industriels et de capteurs intelligents. La programmation des recettes et des plannings est plus facile.

Équipement de brassage automatique autonome

Machines et composants individuels pour automatiser des fonctions spécifiques :

- Convoyeurs – Les convoyeurs automatisés déplacent les ingrédients et les matériaux entre les étapes du processus.

- Silos – Silos de grains et de houblons en vrac avec déchargement automatisé vers la salle de brassage.

- Broyage – Broyeurs à rouleaux et marteaux automatisés avec analyse granulométrique.

- Filtration du moût – Raclage et filtration automatisés du moût.

- Séparation du moût – Centrifugeuses automatiques séparant le moût des grains.

- Ébullition du moût – Chaudières à moût automatisées avec chauffage et ajouts précis.

- Fermentation – Fermenteurs automatisés à température contrôlée avec serpentins de refroidissement.

- Ensemencement de levure – Propagation et ensemencement automatisés de levure.

- Stockage – Réservoirs de stockage à température contrôlée automatisés.

- Nettoyage – Systèmes automatisés de nettoyage et désinfection des équipements.

- Emballage – Convoyeurs et robots pour palettiser, emballer, étiqueter et emballer.

Ces composants peuvent être mélangés et associés selon les besoins. Ils conviennent pour une semi-automatisation des étapes de brassage sélectionnées.

Logiciel de gestion de brasserie

Plateformes logicielles pour contrôler les opérations de brassage :

- ERP de brasserie – Logiciel de planification des ressources d’entreprise qui relie la fabrication, l’inventaire, les ventes, la comptabilité, etc.

- SCADA – Logiciel de supervision qui surveille et régule les équipements.

- MES – Les systèmes d’exécution de la fabrication gèrent les processus de production en temps réel.

- API – Les automates programmables industriels automatisent les tâches dans les salles de brassage.

Un logiciel est nécessaire à l’automatisation pour contrôler l’équipement, optimiser la production et collecter des données.

Spécifications de l’équipement de brassage automatique de bière

Les principales spécifications varient selon le type d’équipement et l’échelle de production :

Salles de brassage automatisées intégrées

| Paramètre | Spécifications |

|---|---|

| Taille des lots | 1 à 20 hectolitres typiques |

| Capacité de production | Jusqu’à 3 millions d’hectolitres par an |

| Volumes des récipients | Dimensionnés en fonction des recettes et de la taille des lots |

| Matériau | L’acier inoxydable est couramment utilisé |

| Charge électrique | Besoins énergétiques élevés pour le chauffage |

| Utilitaires | Vapeur, eau de refroidissement, CO2, air comprimé |

| Systèmes de contrôle | PC industriel et automate programmable |

| Mise en réseau | Intégration avec ERP de brasserie et MES |

Machines de brassage automatique autonomes

| Équipement | Spécifications clés |

|---|---|

| Convoyeurs | Longueur, largeur, vitesse, puissance du moteur, construction du matériau |

| Silos | Volume, matériau, contrôle des poussières, dispositifs de sécurité |

| Broyeurs | Rouleaux, moteurs, analyse granulométrique, débits |

| Filtration du moût | Conception de la racle, surface du filtre, efficacité de séparation du moût |

| Séparation du moût | Débits de centrifugeuse et force g |

| Chaudières à moût | Volume, matériau, puissance de chauffage, agitation |

| Fermenteurs | Volume, surface de refroidissement, plage de température |

| Systèmes CIP | Débits, pressions, cycles de nettoyage |

| Emballage | Vitesse, types de matériaux, formats d’emballage |

Les paramètres exacts dépendent des objectifs de production, de l’agencement de l’usine et du budget.

Fournisseurs d’équipements de brassage automatique de bière

Les principaux fournisseurs mondiaux d’équipements de brassage automatique de bière incluent :

Fabricants de salles de brassage intégrées :

- Krones (Allemagne) – Leader du marché des systèmes de bout en bout.

- GEA (Allemagne) – Solutions complètes de salle de brassage et systèmes de contrôle.

- Alfa Laval (Suède) – Systèmes intégrant des modules de diverses marques.

- Craftwerk (États-Unis) – Salles de brassage automatisées personnalisées pour les microbrasseries.

Fournisseurs d’équipements de brassage automatiques autonomes :

- Briggs of Burton (Royaume-Uni) – Récipients, fermenteurs de brassage, filtration.

- GEA Huppmann (Allemagne) – Convoyeurs, broyeurs, filtration et emballage de moût.

- Pentair (États-Unis) – Filtration, réservoirs, équipements et pièces d’automatisation.

- ABE (Pays-Bas) – Systèmes robotisés d’emballage et commandes logicielles.

- Rockwell Automation (États-Unis) – Capteurs, entraînements, contrôleurs.

Logiciels de brasserie :

- Ekos (États-Unis) – Logiciel de gestion de brasserie Brewmaster.

- HopSteiner (Allemagne) – Solutions ERP, MES et d’automatisation intégrées.

- Brewmax (Canada) – Plateformes de gestion de la production de bière.

Les prix varient en fonction des types d’équipements, de la capacité de production et du degré de personnalisation. Les grands systèmes clés en main peuvent coûter plusieurs millions de dollars. Les machines individuelles coûtent des dizaines à des centaines de milliers de dollars.

Installation et fonctionnement de l’équipement de brassage automatique de bière

Une installation, un fonctionnement et un entretien adéquats garantissent un rendement maximal et une longévité des équipements de brassage automatisés de bière :

Directives d’installation

- Planifiez soigneusement la disposition et le flux de travail de la salle de brassage avant l’installation.

- Assurez-vous qu’il y a suffisamment d’espace, de câblage, de ventilation et d’utilitaires pour l’équipement.

- Suivez toutes les instructions du fabricant pour l’assemblage, l’étalonnage et la mise en service.

- Intégrez les systèmes de contrôle et testez toutes les fonctionnalités d’automatisation.

- Formez le personnel de manière approfondie aux procédures d’utilisation.

Procédures de fonctionnement

- Mesurez les ingrédients avec précision à l’aide de systèmes de pesée automatisés.

- Surveillez étroitement chaque étape automatisée et vérifiez les erreurs.

- Assurez le nettoyage et la désinfection en temps opportun de l’équipement entre les lots.

- Suivez toutes les procédures de sécurité lorsque vous travaillez autour des convoyeurs et des machines.

- Re-testez périodiquement les programmes d’automatisation et les capteurs pour des performances optimales.

Exigences de maintenance

- Établissez un calendrier de maintenance préventive et des listes de vérification pour chaque machine.

- Inspectez régulièrement l’équipement pour détecter l’usure, les fuites, les pièces lâches.

- Lubrifiez et remplacez des pièces comme les roulements et les joints selon les besoins.

- Validez les capteurs de température, les pH-mètres et autres instruments.

- Mettez à jour les logiciels et les mesures de cybersécurité.

- Documentez toutes les activités de maintenance et les performances de l’équipement.

Des procédures d’exploitation proactives et une maintenance préventive sont essentielles pour maximiser la production et minimiser les temps d’arrêt des systèmes de brassage automatisés. La formation du personnel est critique.

Comment sélectionner l’équipement de brassage automatique de bière

Choisir le bon équipement d’automatisation pour votre brasserie implique:

- Évaluer les objectifs de production – volume, styles de brassage, plans de croissance.

- Déterminer quelles étapes du brassage automatiser en fonction des besoins.

- Évaluer les options des fournisseurs en termes de performance, de coût, d’assistance.

- Prioriser les capacités de l’équipement – efficacité, cohérence, flexibilité, etc.

- Considérer la volonté et la capacité du personnel à mettre en œuvre l’automatisation.

- Examiner la disposition de l’usine et la disponibilité des services publics pour les nouveaux équipements.

- Comparer les coûts de mise à niveau par rapport aux économies opérationnelles de l’automatisation.

Les étapes clés sont les suivantes :

- Développer des objectifs d’automatisation alignés sur les objectifs commerciaux. Obtenez l’avis des opérateurs.

- Dessinez le processus de brassage actuel et identifiez les goulots d’étranglement.

- Recherchez les options d’équipement et obtenez des devis de plusieurs fournisseurs.

- Calculez les ROI sur les investissements en automatisation en tenant compte des coûts totaux.

- Créez un calendrier de mise en œuvre par étapes si nécessaire.

- Sélectionnez l’équipement et intégrez-le dans le processus de brassage.

- Formez le personnel au fonctionnement et à la maintenance des nouveaux automatismes.

- Collectez constamment des données pour affiner les programmes et optimiser les performances.

Avantages et inconvénients de l’automatisation du brassage de la bière

L’automatisation du processus de production de bière offre des avantages majeurs mais aussi certains inconvénients à prendre en compte :

Avantages de l’automatisation du brassage de la bière

- Cohérence et répétabilité accrues entre les lots

- Capacité à optimiser la production de manière efficace

- Réduction des coûts d’exploitation grâce à des processus optimisés

- Productivité accrue grâce à un fonctionnement automatisé 24h/24 et 7j/7

- Sécurité améliorée en éliminant les tâches manuelles dangereuses

- Contrôle qualité plus strict grâce à l’automatisation et à la collecte de données

- Flexibilité pour tester et ajuster rapidement les recettes à grande échelle

Inconvénients et défis potentiels

- Investissement initial en capital élevé requis

- Complexité de la programmation et de l’intégration aux systèmes existants

- Maintenance supplémentaire de l’équipement mécanique

- Perte de certaines méthodes de brassage manuelles traditionnelles

- Augmentation de la consommation d’énergie

- Problèmes techniques potentiels perturbant la production

- Besoin de personnel hautement qualifié pour faire fonctionner les systèmes d’automatisation

- Difficulté à automatiser des recettes ou de petits lots nouveaux

La pesée de ces facteurs aide à déterminer le niveau d’automatisation approprié pour différentes brasseries. Une automatisation partielle peut apporter des avantages sans autant de coûts et de complexité.

Foire aux questions sur l’automatisation du brassage de la bière

Q : Quels sont les plus grands avantages de l’automatisation du processus de brassage ?

R : Les principaux avantages sont l’uniformité accrue entre les lots, des volumes de production plus élevés et la réduction des coûts de main-d’œuvre grâce à des processus optimisés. L’automatisation améliore également la sécurité et le contrôle qualité.

Q : Quels types de brasseries utilisent des équipements automatisés ?

R : Les grandes brasseries produisant plus de 100 000 barils par an bénéficient le plus de l’automatisation. Cependant, les microbrasseries utilisent de plus en plus l’automatisation pour des tâches individuelles afin d’améliorer la productivité.

Q : Quels sont les principaux types d’équipements d’automatisation de brassage ?

R : Les principaux types sont les systèmes de salle de brassage automatisés intégrés, les machines d’automatisation autonomes pour des tâches spécifiques, et les logiciels de gestion de brasserie comme les plates-formes ERP et MES.

Q : Combien coûte l’automatisation d’une salle de brassage ?

R : Les coûts varient considérablement en fonction des volumes de production et du degré d’automatisation. Les grands systèmes clés en main peuvent coûter plus de 10 millions de dollars. Les machines automatisées individuelles comme les convoyeurs vont de 50 000 à 500 000 dollars chacune.

Q : Quels facteurs devez-vous prendre en compte lors de la sélection des équipements d’automatisation ?

R : Les facteurs clés sont les objectifs de production, les endroits où l’automatisation est la plus nécessaire, les coûts par rapport aux économies opérationnelles, les capacités des équipements, la préparation du personnel à l’automatisation, ainsi que les contraintes d’agencement et d’utilitaires de l’usine.

Q : L’automatisation d’une microbrasserie affecte-t-elle la qualité de la bière ?

R : L’automatisation améliore la cohérence mais les brasseurs peuvent programmer des recettes pour maintenir les profils de qualité et de goût. Une automatisation partielle équilibre efficacité et tradition.

Q : Les anciennes salles de brassage peuvent-elles être modernisées pour l’automatisation ?

R : Oui, de nombreux fournisseurs proposent des solutions pour ajouter des fonctionnalités automatisées comme des capteurs, des entraînements, des commandes et des logiciels afin de mettre à niveau l’équipement manuel. Ces mises à niveau du système apportent de la flexibilité.