Aperçu des systèmes de brassage 5bbl

Les systèmes de brassage 5 barils (5bbl) sont d’une taille populaire pour les microbrasseries et brasseries artisanales qui cherchent à augmenter leur production par rapport aux petits systèmes pilotes ou aux kits de brassage maison. Avec une capacité de brassage d’environ 155 gallons (588 litres) par lot, les systèmes 5bbl permettent une production de bière plus importante tout en conservant la flexibilité et la possibilité d’expérimentation dont les petites brasseries ont besoin.

Ce guide couvre les considérations clés dans la sélection d’équipement de brassage 5bbl, des conceptions de salle de brassage et de fermentation aux exigences de chaudière, accessoires, facteurs d’installation et plus encore. Que vous planifiez une nouvelle microbrasserie ou la mise à niveau d’une infrastructure existante, comprendre les caractéristiques d’un système 5bbl vous assurera de choisir un équipement optimisé pour vos objectifs.

Tableau : Caractéristiques clés des systèmes de brassage 5bbl

| Capacité par lot | Typiquement environ 155 gallons (588 litres) |

| Fréquence des lots | 1-3 lots par jour selon les horaires |

| Production de bière | Environ 3 000 à 9 000 barils par an |

| Taille de la chaudière | Chaudière vapeur de 7 à 10 bbl ou ballon d’eau chaude au gaz |

| Dimensions de la salle de brassage | Environ 400 à 600 pieds carrés |

| Cuves | Conception unitank ou cuves de fermentation et de garde séparées |

| Populaire auprès de | Microbrasseries, brewpubs et taprooms |

| Fourchette de prix | Environ 250 000 à 500 000 $ selon les fonctionnalités |

Types de Équipement de brassage de bière 5bbl

Lors de la sélection d’une salle de brassage 5bbl, vous devrez choisir entre une conception traditionnelle à 3 cuves ou une conception automatisée à 2 cuves.

Tableau : Comparaison des salles de brassage 3 cuves et 2 cuves de 5 bbl

| Salle de brassage 3 cuves | Salle de brassage 2 cuves |

|---|---|

| Contient cuve-matière, cuve de filtration et chaudière | Combine la cuve-matière et la cuve de filtration en une cuve |

| Transferts manuels du moût plus importants | Transfert automatisé du moût |

| Coût d’équipement inférieur | Coût plus élevé mais plus automatisé |

| Plus d’attention de l’opérateur nécessaire | Moins de main-d’œuvre pour les transferts |

| Conception et réparations plus simples | Tuyauterie et commandes plus intégrées |

Bien que les systèmes à 3 cuves impliquent plus de travail manuel pour déplacer le moût entre les cuves, ils offrent un accès rentable à des lots à l’échelle commerciale. Les salles de brassage automatisées à 2 cuves rationalisent le processus avec des pompes et des tuyaux transférant le moût, mais avec des dépenses d’équipement plus élevées.

Le choix dépend de votre budget, de la fréquence des lots et du niveau d’automatisation souhaité. Les grandes brasseries peuvent favoriser la nature mains libres des systèmes à 2 cuves puisqu’elles brassent plus souvent.

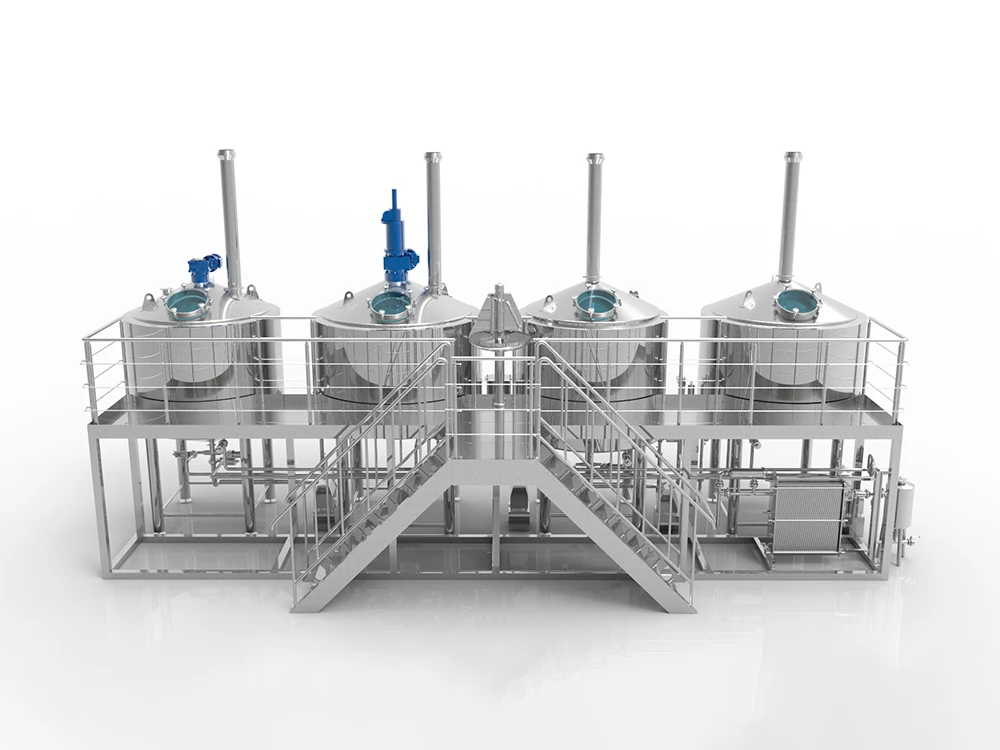

Figure : Exemple de salle de brassage 3 cuves 5 bbl manuelle

Une salle de brassage typique à 3 cuves contient une cuve-matière, une cuve de filtration et une chaudière avec des transferts manuels de moût entre les cuves.

Figure : Exemple de salle de brassage automatisée à 2 cuves

Une salle de brassage à 2 cuves condense les cuves de trempage et de filtration et utilise des pompes pour déplacer automatiquement le moût entre les cuves.

Spécifications des systèmes de brassage 5bbl

Lors de l’achat d’équipement, vous devrez définir les tailles de cuve, les types de matériaux, les fonctionnalités d’automatisation et les exigences spatiales. Utilisez les éléments suivants pour guider les spécifications de votre système 5bbl.

Tableau : Spécifications des cuves de salle de brassage 5bbl

| Cuve | Taille typique | Options de matériaux |

|---|---|---|

| Cuve-matière | 6 à 8 bbl | Acier inoxydable, cuivre |

| Cuve de filtration | 6 à 8 bbl | Acier inoxydable, cuivre |

| Chaudière de brassage | 7 à 10 bbl | Acier inoxydable |

| Whirlpool | Intégré dans la chaudière ou cuve séparée de 5 à 10 bbl | Acier inoxydable |

- Les cuves-matières et les cuves de filtration sont dimensionnées en fonction de votre taille de lot cible de 5 bbl. Le cuivre et l’acier inoxydable sont des matériaux courants.

- La chaudière de brassage doit être légèrement plus grande que la taille du lot. L’acier inoxydable aide à prévenir les réactions avec le moût.

- Les whirlpools peuvent être intégrés dans la chaudière de brassage ou utiliser une cuve séparée pour la séparation des trub.

Tableau : Options d’automatisation et de contrôle de salle de brassage 5 bbl

| Options d’automatisation et de contrôle | Avantages |

|---|---|

| Contrôles de température numériques | Gestion précise de la température pendant l’empâtage et l’ébullition |

| Variateurs de vitesse sur les pompes | Contrôle flexible des transferts de moût |

| Vannes automatisées pour les transferts | Réduisent la main-d’œuvre avec l’ouverture/fermeture automatique des vannes |

| Capteurs de niveaux et densités des cuves | Fournissent une surveillance et aident à contrôler l’équipement automatisé |

| Panneaux de contrôle tactiles | Permettent la programmation de recettes et le contrôle des paramètres de brassage |

- Les commandes numériques permettent de régler précisément les températures et de maintenir les profils de brassage. Les variateurs de fréquence offrent des vitesses de pompe réglables.

- L’automatisation de l’ouverture/fermeture des vannes réduit la nécessité de tourner manuellement les vannes pendant les transferts.

- Les capteurs ajoutent des données pour surveiller les niveaux des cuves, les densités du moût et aident à automatiser les débits.

- Les écrans tactiles donnent un contrôle intuitif et permettent d’enregistrer des recettes. Recherchez des panneaux faciles à nettoyer.

Tableau : Dimensionnement et agencement de la salle de brassage

| Facteurs de dimensionnement et d’agencement | Dimensions typiques |

|---|---|

| Hauteur | Plafonds de 7 à 12 pieds pour s’adapter aux cuves |

| Espace au sol | Environ 400 à 600 pieds carrés |

| Accès pour l’entretien | 3 à 4 pieds autour des cuves pour le nettoyage et la maintenance |

| Pente du sol | Sol en pente avec drains pour simplifier le nettoyage |

| Services publics | Gaz/propane, eau, drains situés à proximité des cuves |

| Manutention du grain | Espace désigné pour le stockage et le concassage du grain |

- Une salle de brassage nécessitera des plafonds élevés pour accommoder les hauteurs des cuves. Prévoyez 400 à 600 pieds carrés.

- Laissez un dégagement autour des cuves pour le nettoyage et l’accès pour l’entretien. Les sols en pente simplifient le rinçage.

- Positionnez les services publics comme les conduites de vapeur, de gaz, les tuyaux d’eau et les drains à proximité des cuves de la salle de brassage.

- Prévoyez un espace pour le stockage du grain et l’équipement de broyage. Le broyeur doit être proche de la cuve-matière.

Tableau : Services publics et exigences d’installation

| Besoins en services publics/installation | Spécifications typiques |

|---|---|

| Électrique | Panneau de distribution triphasé 200-400A, 480VAC |

| Plomberie | Conduites d’eau de 2 à 3″, drains, lignes de refroidissement au glycol |

| Vapeur | Générateur de vapeur de 7 à 10 bbl si nécessaire |

| Air comprimé | Compresseur d’air et conduites pour les commandes pneumatiques |

| Ventilation | Hottes au-dessus des chaudières, évents de toit |

| Installation | Fondation en béton, revêtement de sol |

| Mise en service | Supervision du fournisseur pour l’étalonnage de l’équipement |

- Une alimentation électrique triphasée 480V de 200 à 400A est typique.

- Les conduites d’eau, les drains et les lignes de refroidissement doivent avoir un diamètre de 2 à 3″ pour convenir aux pompes.

- Certains systèmes utilisent des chaudières à vapeur ou des systèmes à gaz direct au lieu de générateurs de vapeur.

- Les compresseurs d’air et les conduites sont nécessaires si des vannes ou des actuateurs pneumatiques sont utilisés.

- Prévoyez des hottes et des évents de toiture pour la ventilation de la salle de brassage.

- Des fondations en béton et des revêtements de sol résistants aux produits chimiques sont courants.

- Faites calibrer et mettre en service le système par le fournisseur.

Cuves de fermentation pour systèmes 5bbl

Vous aurez aussi besoin de cuves de fermentation et de garde de taille appropriée pour vos volumes de brassage et votre calendrier.

Tableau : Options de cuves de fermentation pour systèmes 5bbl

| Type | Caractéristiques | Avantages |

|---|---|---|

| Unitanks | Cuve double usage fermenteur et bright tank en un | Empreinte compacte, utilisation flexible |

| Cuves séparées | Fermenteurs et bright tanks dédiés | Optimisés pour chaque usage |

- Les unitanks combinent la fermentation et la clarification de la bière dans une seule cuve pour plus d’efficacité.

- Certains brasseurs utilisent des fermenteurs et des bright tanks dédiés pour des conditions optimales dans chaque cuve.

Tableau : Dimensionnement des cuves de fermentation

| Volume de la cuve | Cas d’utilisation |

|---|---|

| 3 à 5 bbl | Plus petit que la taille du lot de brassage permet des cycles de fermentation décalés |

| 7 à 10 bbl | Identique à la taille de la salle de brassage pour une fermentation synchrone |

| 12 à 20 bbl | Des cuves plus grandes permettent une plus grande capacité et des fluctuations saisonnières |

- Les fermenteurs peuvent être plus petits que la taille du lot de brassage pour fournir un échelonnement.

- L’appariement de la taille de la salle de brassage synchronise les cycles de fermentation.

- Des réservoirs plus grands intègrent une marge pour le lagerage ou les périodes de production maximales.

Tableau : Spécifications des cuves de fermentation

| Spécification | Détails |

|---|---|

| Matériau | Acier inoxydable pour la durabilité et l’hygiène |

| Cuves à jacket | Jackets glycol ou vapeur pour contrôler la température |

| Agitateurs | Turbines ou bras d’agitation pour la suspension des levures |

| Capteurs | Densité, pH, capteurs de température pour la surveillance |

| Commandes | Programmation automatisée de la température et de l’agitation |

| Raccords | Robinets d’échantillonnage, trappes d’homme, buses de nettoyage en place, arrivées de glycol ou de vapeur |

- L’acier inoxydable fournit une surface imperméable et hygiénique pour la fermentation.

- Le jacket permet un contrôle précis de la température pendant la fermentation.

- Les agitateurs maintiennent la levure en suspension et favorisent une fermentation saine.

- Les capteurs aident à surveiller l’avancement de la fermentation.

- Les commandes automatisées règlent les profils de température et l’agitation.

- Inclure des ports d’échantillonnage, des buses de nettoyage, des connexions pour capteurs de température.

Tableau : Facteurs de conception de la cave de fermentation

| Facteur de conception | Recommandations |

|---|---|

| Hauteur de la cuve | 7 à 10 pieds typiques du sol de la cave au sommet de la cuve |

| Espacement | 2 à 3 pieds entre les cuves et les murs pour l’accès |

| Revêtements de sol | Béton scellé ou revêtement époxy |

| Drainage | Sol en pente vers les drains |

| Refroidissement | Unité de refroidissement au glycol dimensionnée pour le volume des cuves |

| Ventilation | Taux de renouvellement d’air adaptés à la conception de la cave |

- Prévoyez une hauteur de cave suffisante et un espacement autour des cuves pour l’accès.

- Les sols en béton scellé ou en époxy simplifient le nettoyage et le drainage.

- Installez des systèmes de refroidissement au glycol pour le contrôle de la température de fermentation.

- Prévoyez des renouvellements d’air adéquats pour contrôler l’humidité et la température.

Systèmes de chaudières pour le brassage 5bbl

La chaudière de la salle de brassage fournit de l’eau chaude et de la vapeur pour chauffer le moût jusqu’à ébullition et maintenir les températures de brassage.

Tableau : Options de systèmes de chaudière pour le brassage 5bbl

| Type | Détails | Avantages |

|---|---|---|

| Chaudière vapeur | Chaudière à tubes de fumée ou serpentins de 7 à 10 bbl | Alimentation vapeur efficace et puissante |

| Ballon d’eau chaude à gaz | Réservoir d’eau chaude indirect de 300 à 500 gallons | Encombrement réduit, coût inférieur |

- Les chaudières à vapeur offrent de la vapeur très énergétique mais nécessitent plus d’espace et d’entretien. Populaire pour les brassins répétés.

- Les ballons d’eau chaude utilisent un chauffage au gaz direct pour l’eau chaude avec une empreinte au sol plus petite mais un chauffage plus lent.

Tableau : Spécifications clés de la chaudière

| Paramètre | Valeurs typiques |

|---|---|

| Production de vapeur de la chaudière | 150 à 200 hp de chaudière |

| Production d’eau chaude | 500 000 à 1 million BTU/h |

| Pression vapeur | Jusqu’à 15 psi maximum |

| Température de l’eau chaude | Jusqu’à 195°F |

| Source de combustible | Gaz naturel, propane |

- Recherchez des chaudières à vapeur de 150 à 200 hp ou des ballons d’eau chaude au gaz de 500 000 à 1 million de BTU.

- La pression de vapeur doit atteindre environ 15 psi maximum.

- Viser une température d’eau chaude de 195°F pour empâtage.

- Alimentation en gaz naturel ou propane selon la disponibilité.

Tableau : Exigences d’installation de la chaudière

| Élément | Considérations |

|---|---|

| Ventilation | Conduit en acier inoxydable dimensionné pour la capacité de la chaudière |

| Alimentation en gaz | Conduite de gaz de 1 à 2″ avec capacité BTU suffisante |

| Eau | Système de traitement de l’eau d’alimentation pour conditionner l’eau |

| Commandes | Vannes de purge automatisées, capteurs de niveau |

| Emplacement | Dans un rayon de 50 ft de la salle de brassage |

- Le conduit en acier inoxydable doit évacuer les gaz d’échappement et être dimensionné pour le débit d’air en pcm de la chaudière.

- Assurez-vous que le dimensionnement de la conduite de gaz convient à la puissance BTU nominale de la chaudière.

- Traitez l’eau d’alimentation pour éliminer les minéraux et prolonger la durée de vie de la chaudière.

- Automatisez la purge et surveillez le niveau d’eau.

- Positionnez à proximité de la salle de brassage pour une distribution efficace de la vapeur.

Équipement supplémentaire pour les systèmes 5bbl

Complétez votre équipement de base de salle de brassage, de fermentation et de chaudière avec ces accessoires et infrastructures supplémentaires.

Tableau : Équipement de nettoyage et d’assainissement

| Élément | Détails |

|---|---|

| Station de nettoyage en place | Station réservoir et pompe pour distribuer les solutions de nettoyage chaudes à partir d’une station centrale |

| Buses rotatives | Tournent pour nettoyer l’intérieur des cuves |

| Échangeur de chaleur | Utilise de l’eau chaude ou de la vapeur pour assainir la solution avant de pulvériser les cuves |

| Mousseurs | Applique des solutions caustiques et acides moussantes sur l’extérieur des cuves |

- Une station de nettoyage en place pompe des solutions de nettoyage chauffées depuis une station centrale vers chaque cuve.

- Les buses rotatives nettoient les intérieurs. Les mousseurs couvrent les surfaces extérieures.

- Les échangeurs de chaleur assurent des températures de solution assainissante adéquates.

Tableau : Équipement supplémentaire de salle de brassage

| Élément | Usage |

|---|---|

| Trémie | Contient le grain broyé au-dessus de la cuve-matière |

| Hydrateur de grains | Mouille le grist avant de l’ajouter dans la cuve-matière pour éviter les grumeaux |

| Pale d’empâtage | Brasse l’empâtage pour hydrater uniformément les particules de grains |

| Bac de filtration | Collecte le moût de la cuve de filtration avant de le pomper vers la chaudière |

| Support de whirlpool | Supporte une cuve whirlpool au-dessus de la chaudière |

- Les trémies contiennent le grain broyé. Les hydrateurs de grains mouillent le grist avant empâtage.

- Les palettes d’empâtage mélangent uniformément le grain et l’eau. Les bacs de filtration collectent le moût entre les cuves.

- Les supports de whirlpool permettent d’installer une cuve whirlpool en hauteur.

Tableau : Accessoires de fermentation

| Élément | Usage |

|---|---|

| Refroidisseur à glycol | Refroidit le glycol utilisé dans les jackets pour contrôler la température de fermentation |

| Pierre d’aération | Oxygène le moût avant d’ensemencer la levure |

| Système CO2 | Sature en CO2 la bière fermentée et la transfère hors des cuves |

| Filtre à lies | Élimine la levure et les particules de houblon lors du transfert de la bière |

- Les refroidisseurs à glycol assurent le contrôle de la température de fermentation.

- Une pierre d’aération oxygène le moût pour améliorer la santé de la levure.

- Utilisez le CO2 pour saturer et transférer la bière finie, et un filtre à lies pour clarifier.

Tableau : Infrastructures et services publics

| Élément | Usage |

|---|---|

| Manutention du grain | Réception, concassage et stockage du grain |

| Station d’ingrédients | Balances et conteneurs pour peser les additions de houblon |

| Refroidisseurs | Système à glycol ou frigorigène pour le refroidissement des processus |

| Traitement de l’eau | Filtres et adoucisseurs pour conditionner l’eau de brassage |

| Eaux usées | Clarificateur ou filtration pour éliminer les solides avant drainage |

| Isolation du bâtiment | Maintient des températures de brassage stables toute l’année |

- Une bonne manutention du grain implique la réception, le concassage et le stockage.

- Utilisez des balances pour peser avec précision les additions de houblon.

- Installez des refroidisseurs industriels pour le refroidissement du moût et des systèmes glycol.

- Traitez l’eau pour éliminer le chlore et les minéraux qui affectent le brassage.

- Les eaux usées peuvent nécessiter une filtration pour récupérer les drêches et trub.

- Isolez les espaces d’entrepôt pour éviter les variations de température.

Fournisseurs d’équipement de brassage 5bbl

Il existe un large éventail de fabricants d’équipement et de fournisseurs parmi lesquels choisir lors de l’achat de systèmes 5bbl.

Tableau : Principaux fournisseurs de systèmes 5bbl

| Entreprise | Implantations | Gammes de produits |

|---|---|---|

| Specific Mechanical | Canada, États-Unis | Salles de brassage, fermentation, chaudières vapeur |

| JV Northwest | États-Unis | Salles de brassage, fermentation, commandes |

| Premier Stainless | États-Unis | Salles de brassage manuelles et automatisées, cuves |

| Russell Hendrix | États-Unis | Salles de brassage, cuves, systèmes vapeur |

| ABS Commercial | Italie, États-Unis | Salles de brassage, fermentation, traitement de l’eau |

- Specific Mechanical propose une gamme complète de salles de brassage, fermentation et chaudières fabriquées en Amérique du Nord.

- JV Northwest est spécialisé dans les salles de brassage et les systèmes de contrôle intégrés.

- Premier Stainless fournit des salles de brassage manuelles 3 cuves à des options automatisées avec fermentation.

- Russell Hendrix distribue une gamme de salles de brassage, cuves et équipements vapeur fabriqués aux États-Unis.

- ABS Commercial construit des salles de brassage et des fermentations en Italie et aux États-Unis avec des systèmes de traitement de l’eau.

Lors de la demande de devis, fournissez les paramètres clés tels que la taille de brassin, le degré d’automatisation, le nombre de cuves de fermentation, les besoins en utilités et le budget. Obtenez plusieurs offres pour comparer les options.

Tableau : Fourchettes de prix estimées pour l’équipement 5bbl

| Équipement | Fourchette de prix |

|---|---|

| Salle de brassage 3 cuves | 100 000 à 250 000 $ |

| Salle de brassage 2 cuves | 150 000 à 350 000 $ |

| Cuves de fermentation | 4 000 à 8 000 $ par bbl |

| Chaudière vapeur | 25 000 à 50 000 $ installée |

| Manutention et concassage du grain | 10 000 à 25 000 $ |

| Refroidisseur à glycol | 15 000 à 30 000 $ |

| TOTAL | Environ 250 000 à 500 000 $ |

- Budgétez 100 000 à 250 000 $ pour une salle de brassage 3 cuves manuelle.

Considérations d’achat pour les systèmes 5bbl

Suivez ces critères lors de l’évaluation et de la sélection de l’équipement pour obtenir le meilleur système adapté à vos besoins.

Tableau : Facteurs de décision clés pour l’équipement de brassage 5bbl

| Facteur | Recommandations |

|---|---|

| Qualité | Choisissez un équipement fabriqué avec des matériaux durables et de qualité alimentaire par des fournisseurs réputés. |

| Degré d’automatisation | Évaluez le niveau de transferts et de commandes manuels par rapport à l’automatisation nécessaire pour vos flux de travail. |

| Flexibilité | Recherchez des systèmes modulaires permettant des reconfigurations au fur et à mesure de l’évolution de votre production. |

| Facilité d’utilisation | Assurez-vous que les pompes, vannes et commandes sont ergonomiques et conviviaux. |

| Maintenance | Examinez la facilité d’accès pour le nettoyage et la maintenance de routine. |

| Capacité d’extension | Envisagez des systèmes pouvant s’intégrer à de plus grandes cuves de fermentation, cuves de brassage supplémentaires, etc. lors de votre croissance. |

| Prix | Comparez les devis et options de financement entre les fournisseurs pour la meilleure valeur. |

| Délais | Demandez la disponibilité des équipements et les délais de projet. |

| Garantie et service | Vérifiez les conditions de garantie et la disponibilité locale d’un support technique. |

| Expérience du fournisseur | Choisissez un fournisseur d’équipement brassicole expérimenté avec des projets 5bbl précédents. |

- Privilégiez des composants de qualité provenant de fournisseurs réputés adaptés au brassage commercial.

- Trouvez le bon équilibre entre fonctionnalités manuelles et automatisées correspondant à vos besoins.

- Recherchez des systèmes modulaires et reconfigurables pour permettre des modifications futures.

- Examinez la facilité d’utilisation et d’accès à la maintenance des cuves, pompes et commandes.

- Évaluez la flexibilité pour des mises à niveau progressives et des capacités d’extension.

- Comparez les prix et options de financement pour obtenir la meilleure offre.

- Confirmez les délais de livraison, conditions de garantie et disponibilité du service.

- Sélectionnez un fournisseur expérimenté capable d’installer et de mettre en service le système correctement.

Installation et mise en service des systèmes 5bbl

Une installation et une mise en service adéquates garantissent le bon fonctionnement et la sécurité de votre équipement.

Tableau : Étapes d’installation du système 5bbl

| Tâche | Description |

|---|---|

| Préparation du site | Couler les fondations selon les spécifications, tirer les conduites électriques/plomberie aux emplacements de l’équipement. |

| Livraison de l’équipement | Planifier la livraison une fois les fondations et les services publics prêts. |

| Positionnement de l’équipement | Décharger et placer les cuves sur les fondations. |

| Raccordements des services publics | Connecter la plomberie, le gaz, le glycol, l’air comprimé et l’électricité à l’équipement. |

| Intégration des commandes | Câbler les cuves, pompes, capteurs aux panneaux de contrôle et tester la connectivité. |

| Étalonnage | Faire étalonner les capteurs de température, les débitmètres, les pompes, etc. par le fournisseur pour précision. |

| Brassin d’essai | Brasser un brassin d’essai en observant le fonctionnement de l’équipement avant de démarrer la production régulière. |

| Formation | Passer en revue les procédures d’utilisation et de nettoyage avec le personnel de la brasserie. |

| Documentation | Obtenir les manuels d’équipement, schémas, garanties et coordonnées. |

- Commencez par préparer le site avec les fondations coulées et les branchements de services publics.

- Faire livrer l’équipement une fois les fondations et les raccordements prêts.

- Positionner et fixer soigneusement les cuves sur les fondations.

- Relier toute la plomberie, le gaz, l’électricité, le glycol, etc. à l’équipement.

- Intégrer les commandes et tester le bon fonctionnement. Étalonner les capteurs.

- Réaliser un brassin d’essai tout en observant le fonctionnement de l’équipement avant la pleine production.

- Passer en revue les manuels de formation et les procédures avec le personnel de la brasserie.

- Obtenir la documentation des équipements comme les manuels, plans, garanties.

Une installation adéquate par des techniciens qualifiés garantit un fonctionnement fiable de votre système 5bbl pour les années à venir. Prenez le temps d’augmenter progressivement la production tout en surveillant étroitement les performances de l’équipement.

Exploitation d’une salle de brassage 5bbl

Suivez les procédures d’exploitation standard sécuritaires pour une production de bière efficace.

Tableau : Exploitation de la salle de brassage 5bbl

| Phase | Procédure |

|---|---|

| Empâtage | Mesurer le volume et la température de l’eau de trempe et ajouter le grist selon la recette. Surveiller le profil de température de l’empâtage. |

| Filtration | Recirculer le moût pour clarification. Écouler le moût clair vers la chaudière. |

| Ébullition | Minuter les additions de houblon selon la recette. Surveiller densité et températures d’ébullition. |

| Whirlpool | Engager le bras ou la pompe du whirlpool. Laisser les débris décanter avant de vider le moût limpide. |

| Nettoyage | Nettoyer les cuves immédiatement après usage. Suivre les procédures de nettoyage en place avec les bons produits chimiques et températures. |

- Suivez attentivement le profil de température d’empâtage en surveillant et ajustant le chauffage.

- Pendant la filtration, recirculez jusqu’à ce que le moût soit limpide avant transfert vers la chaudière.

- Ajoutez les houblons, surveillez densités et températures pendant l’ébullition selon la recette.

- Faites un whirlpool pour séparer le houblon et coaguler les protéines après ébullition.

- Démarrez le nettoyage en place pendant que les cuves sont encore chaudes après brassage pour un nettoyage efficace.

Tableau : Exploitation de la fermentation

| Phase | Procédure |

|---|---|

| Ensemencement | Aérez le moût à 8-10 ppm d’oxygène avant d’ensemencer. |

| Fermentation | Maintenez le bon profil de température. Vérifiez la densité quotidiennement. |

| Houblonnage à cru | Ajoutez la charge de houblon à cru au bon moment et température si utilisé. |

| Transfert | Envoyez vers la cuve de garde une fois la densité finale atteinte et la levure décantée. |

| Carbonatation | Injectez du CO2 pour une carbonatation naturelle aux volumes désirés. |

- Oxygénez le moût refroidi avant d’ensemencer la levure.

- Maintenez la température de fermentation selon la recette. Vérifiez les densités pour confirmer la fermentation complète.

- Introduisez les additions à cru après que la fermentation principale se soit atténuée.

- Transférez prudemment la bière vers la cuve de garde une fois la densité finale atteinte.

- Saturez en CO2 aux volumes cibles en utilisant le CO2.

Une exploitation et un nettoyage de routine cohérents maximiseront la qualité de la bière et minimiseront les pertes. Conservez des journaux de brassage détaillés de tous les paramètres et lots.

Maintenance des systèmes 5bbl

Une maintenance régulière prévient les temps d’arrêt imprévus et assure une qualité de bière constante.

Tableau : Calendrier de maintenance recommandé

| Fréquence | Tâches |

|---|---|

| Quotidienne | Étalonner les capteurs, inspecter les cuves, consigner les relevés |

| Hebdomadaire | Tester les soupapes de sécurité, lubrifier les pompes, inspecter les purgeurs de vapeur |

| Mensuelle | Inspecter les raccords électriques, tester le pH du glycol, vérifier les tensions de courroies |

| Trimestrielle | Vérifier l’étanchéité des vannes, inspecter les flexibles, examiner les tests d’eau |

| Annuelle | Inspection complète de la salle de brassage, des cuves, détartrage de la chaudière |

- Effectuez des inspections quotidiennes des cuves, pompes, capteurs. Enregistrez tous les paramètres.

- Testez les soupapes de sécurité et inspectez les purgeurs de vapeur hebdomadairement.

- Vérifiez les systèmes électriques, glycol et mécaniques mensuellement. Ajustez les courroies au besoin.

- Inspectez les vannes, tuyaux flexibles et passez en revue les tests d’eau chimique trimestriellement.

- Faites une inspection et une mise au point complète annuelle de l’ensemble du système.

Tableau : Maintenance préventive

| Système | Tâches |

|---|---|

| Pompes | Lubrifier, inspecter les joints, remplacer les pièces usées |

| Joints | Remplacer les joints usés sur les cuves et tuyauteries |

| Vannes | Inspecter les sièges et joints des vannes. Refaire au besoin. |

| Capteurs | Étalonner les débitmètres et densimètres. Remplacer les sondes vieillissantes. |

| Purgeurs de vapeur | Inspecter pour toute fuite. Réparer ou remplacer les purgeurs défectueux. |

| Chaudière | Tester les vannes de purge, nettoyer foyers et eau annuellement |

- Gardez les pompes lubrifiées et remplacez les joints, paliers usés et autres pièces.

- Changez les joints fuyards pour prévenir toute contamination.

- Inspectez sièges et joints de vannes. Refaites ou remplacez les vannes usées.

- Étalonnez régulièrement les capteurs pour précision. Remplacez les sondes vieillissantes.

- Réparez toute fuite de purgeur de vapeur pour assurer une utilisation efficace de la vapeur.

- Faites l’entretien annuel des foyers, de l’eau de chaudière et des vannes de purge.

Conservez des registres détaillés de toute la maintenance préventive et des réparations. Un système 5bbl bien entretenu fournira des années de brassage cohérent.

FAQ

Voici des réponses à certaines questions fréquemment posées sur les systèmes de brassage 5bbl :

Tableau : FAQ sur les systèmes 5bbl

| Question | Réponse |

|---|---|

| Quelle production annuelle pour un système 5bbl ? | Environ 3 000 à 9 000 hl selon le calendrier |

| Quelle taille de chaudière est nécessaire ? | Chaudière vapeur de 7 à 10 bbl ou ballon d’eau chaude de 500 000 BTU |

| Quel espace pour une salle de brassage 5bbl ? | Environ 400 à 600 pieds carrés pour les cuves et chaufferie |

| Combien de cuves de fermentation idéales ? | Minimum 3 à 4 cuves permet des cycles de fermentation décalés |

| Quelles sont les spécifications électriques ? | 200 à 400 ampères, 480 V triphasé |

| Quelle installation est requise ? | Fondations en béton, plomberie, vapeur, électrique, glycol |

| Quelle formation est nécessaire ? | 2 à 3 semaines de formation sur site couvrant l’exploitation et la maintenance |

| Quel nombre de brassins pour rentabiliser ? | Environ 150 à 300 brassins selon le calendrier de production |

| Quels sont les coûts courants de maintenance ? | Prévoir environ 5 % du coût du système annuellement en maintenance et pièces |

| Quels sont les plus grands défis avec les systèmes 5bbl ? | Cohérence, contrôle qualité, nettoyage, planification de la maintenance |

- Un système 5bbl peut produire environ 3 000 à 9 000 hl par an selon le calendrier de brassage.

- Prévoyez une chaudière vapeur de 7 à 10 bbl ou un ballon d’eau chaude de 500 000 BTU.

- Comptez 400 à 600 pieds carrés pour la salle de brassage et la chaufferie.

- Ayez au moins 3 à 4 cuves de fermentation pour chevaucher les cycles de brassage.

- Nécessite une alimentation électrique 200 à 400 ampères, 480 V triphasé.

- Installez les fondations, plomberie, vapeur, glycol et branchements électriques.

- Prévoyez 2 à 3 semaines de formation sur site des brasseurs pour l’exploitation et la maintenance.

- Estimez environ 150 à 300 brassins pour récupérer les coûts d’équipement selon la production.

- Budgétez environ 5 % du coût du système annuellement en maintenance et pièces.

- Les plus grands défis sont la cohérence, le contrôle qualité, les procédures de nettoyage et la planification de la maintenance.

Une planification et une sélection soignées de votre système 5bbl ainsi qu’un accent mis sur la formation et les procédures placeront votre brasserie sur la voie du succès.